Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-12-22 Происхождение:Работает

3D-печать меняет наше представление о производстве. Это позволяет создавать сложные конструкции, быстрое прототипирование и индивидуальные решения. Но как это работает?

В этой статье мы рассмотрим, что такое 3D-печать, ее историю и как она работает. Вы также узнаете о различных типах технологий 3D-печати и их практическом применении в различных отраслях.

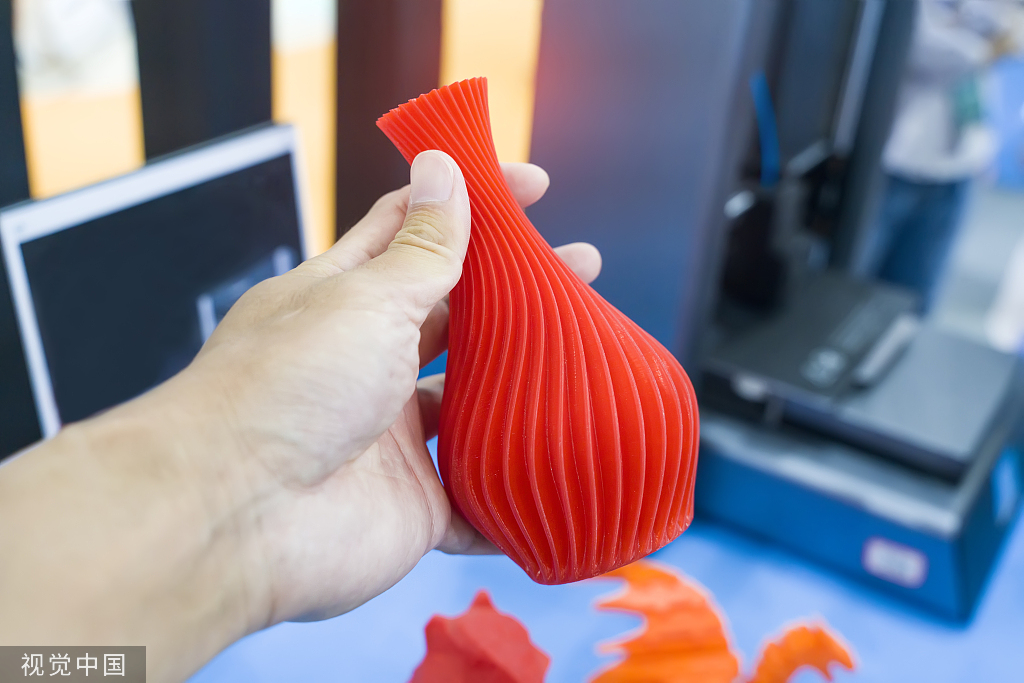

3D-печать, также известная как аддитивное производство, — это революционный процесс создания физических объектов из цифровых файлов. В отличие от традиционных методов производства, таких как субтрактивные или формирующие процессы, 3D-печать строит объекты слой за слоем. Эта аддитивная природа позволяет создавать более сложные геометрические формы, более широкие возможности индивидуальной настройки и сокращать отходы материала.

Традиционное производство, такое как фрезерование или литье под давлением, начинается с твердого блока или формы и удаления материала для создания конечного продукта. Напротив, при 3D-печати используются различные материалы — пластик, металлы, смолы — и объект формируется постепенно, часто с минимальными отходами. Этот метод открыл новые возможности для отраслей, требующих сложных конструкций, таких как аэрокосмическая промышленность, здравоохранение и автомобилестроение.

Процесс 3D-печати начинается с цифровой 3D-модели, часто создаваемой с использованием программного обеспечения для автоматизированного проектирования (САПР). Затем эта модель преобразуется в набор инструкций с помощью программного обеспечения для нарезки, которое делит модель на тонкие слои. 3D-принтер следует этим инструкциям, нанося материал слой за слоем, пока объект не будет полностью сформирован.

В разных технологиях 3D-печати используются разные материалы и методы нанесения слоев. Например, моделирование плавленым осаждением (FDM) плавит пластиковую нить, которая экструдируется через нагретое сопло для создания каждого слоя. С другой стороны, в стереолитографии (SLA) используется ультрафиолет для послойного отверждения смолы. Тип используемого материала и технологии зависит от желаемых свойств конечного продукта, таких как прочность, гибкость или качество поверхности.

История 3D-печати берет свое начало в начале 1980-х годов. Первое ключевое изобретение было сделано Чарльзом Халлом, который разработал стереолитографию (SLA) в 1984 году, метод, который использует ультрафиолетовый свет для затвердевания жидкой смолы слой за слоем. Изобретение Халла заложило основу для первых коммерческих систем 3D-печати и породило компанию 3D Systems, которую он основал для вывода этой технологии на рынок.

В 1987 году Халл и его компания выпустили первый 3D-принтер, который использовал SLA для создания прототипов непосредственно из цифровых файлов. Этот прорыв позволил дизайнерам визуализировать и проверять свои идеи более эффективно, чем когда-либо прежде. Примерно в то же время разрабатывались другие технологии, такие как селективное лазерное спекание (SLS) и моделирование наплавлением (FDM), что расширяло потенциальные возможности использования 3D-печати.

К началу 2000-х годов технология 3D-печати стала более доступной для широкой публики. Проект RepRap с открытым исходным кодом, запущенный в 2005 году, был направлен на создание самовоспроизводящихся 3D-принтеров. Это привело к всплеску интереса со стороны любителей и малого бизнеса. В 2009 году MakerBot выпустила недорогой настольный 3D-принтер, который помог еще больше демократизировать технологию.

Поскольку срок действия патентов на первые технологии 3D-печати истек, на рынок вышло все больше компаний, что привело к взрыву инноваций. В эту эпоху также появились более доступные и удобные в использовании 3D-принтеры, что позволило людям экспериментировать и внедрять инновации в 3D-печати у себя дома и в мастерских.

Технологии полимеризации в чанах, включая стереолитографию (SLA), цифровую обработку светом (DLP) и непрерывную цифровую обработку светом (CDLP), используют свет для отверждения жидкой смолы в твердые слои. Эти технологии известны тем, что позволяют создавать высокодетализированные отпечатки с гладкой поверхностью, что делает их идеальными для таких применений, как ювелирные изделия, стоматологические модели и медицинские прототипы.

SLA, наиболее распространенная форма полимеризации в ванне, использует ультрафиолетовый лазер для отверждения смолы слой за слоем. DLP и CDLP похожи, но различаются способом отверждения смолы: DLP использует цифровой проектор для одновременного просвечивания всего слоя, а CDLP использует непрерывное перемещение платформы сборки.

Совет: Если ваш проект требует мелкой детализации и гладкой поверхности, лучшими вариантами могут быть SLA или DLP.

Сплавление в порошковом слое (PBF) — это универсальная технология, в которой используется лазер или электронный луч для плавления частиц порошка слой за слоем. Такие технологии, как селективное лазерное спекание (SLS) и прямое лазерное спекание металлов (DMLS), популярны в отраслях, требующих прочных и функциональных деталей, таких как аэрокосмическая, автомобильная и медицинская отрасли.

SLS использует лазер для спекания полимерных порошков, создавая прочные и сложные детали. С другой стороны, DMLS используется для печати металлом и идеально подходит для производства металлических компонентов высокой плотности со сложной геометрией. Оба метода позволяют создавать детали, не требующие дополнительных опорных конструкций, что является большим преимуществом перед другими технологиями 3D-печати.

Технология | Материалы | Ключевые функции | Идеальные приложения |

СЛС | Пластиковые порошки | Прочная, сложная геометрия, без опор. | Аэрокосмическая промышленность, автомобилестроение, прототипирование |

ДМЛС | Металлические порошки | Детали высокой плотности, металлическая печать | Аэрокосмическая, медицинская, машиностроительная |

Совет: Для отраслей, которым требуются прочные и высокопроизводительные детали, лучше всего подходят технологии PBF, такие как SLS и DMLS.

Экструзия материала, пожалуй, наиболее широко известный процесс 3D-печати, при этом наиболее распространенной технологией является моделирование плавленым осаждением (FDM). FDM работает путем плавления нити термопластического материала, которая затем выдавливается через сопло и слой за слоем наносится на платформу сборки.

Хотя FDM относительно недорог и прост в использовании, он лучше всего подходит для применений, где высочайшая точность или прочность не имеют решающего значения. Он широко используется для прототипирования, создания простых деталей или в образовательных целях.

Совет: Если вы только начинаете заниматься 3D-печатью или работаете с ограниченным бюджетом, принтеры FDM предлагают доступное решение для проектов низкой сложности.

Технология струйной печати — это прецизионная технология 3D-печати, при которой капли материала наносятся на платформу сборки. Этот процесс похож на струйную печать, но в нем используются такие материалы, как фотополимеры, металлы или воски. Он предлагает превосходное разрешение и гладкую поверхность, что делает его идеальным для создания детализированных моделей и прототипов.

Технология струйной обработки материалов может быть особенно полезна в таких отраслях, как ювелирные изделия и потребительские товары, где требуется высокая детализация и сложные конструкции.

Прямое энергетическое осаждение (DED) использует сфокусированную тепловую энергию, например, лазеров или электронных лучей, для плавления материала, который затем наносится на заготовку. DED в основном используется при печати металлом и предпочтителен для крупных деталей или для ремонта поврежденных компонентов в таких отраслях, как аэрокосмическая, оборонная и производственная.

3D-печать изменила правила игры в таких отраслях, как аэрокосмическая, автомобильная и производственная. Эта технология позволяет быстрее создавать прототипы и создавать легкие и сложные детали, которые было бы сложно или дорого производить традиционными методами.

Например, такие компании, как Boeing и Airbus, используют 3D-печать для создания легких компонентов для своих самолетов, что снижает затраты на топливо и повышает производительность. В автомобильном производстве такие компании, как Ford и General Motors, используют 3D-печать для быстрого прототипирования и производства небольших партий нестандартных деталей.

В секторе здравоохранения 3D-печать меняет способы создания медицинских устройств и имплантатов. Например, 3D-печать используется для изготовления индивидуальных протезов, слуховых аппаратов и зубных имплантатов, обеспечивая идеальную посадку для каждого пациента.

Медицинские модели, напечатанные с помощью 3D-сканирований, позволяют хирургам отрабатывать сложные процедуры перед операцией на пациентах, снижая риски и улучшая результаты.

3D-печать позволяет компаниям, работающим в сфере потребительских товаров и моды, производить продукцию по индивидуальному заказу по требованию. От персонализированных украшений до индивидуальной обуви — 3D-печать предлагает беспрецедентный уровень свободы дизайна. Такие бренды, как Adidas и Nike, уже изучают возможности 3D-печатной обуви, адаптированной для индивидуальных клиентов.

3D-печать дает множество преимуществ, в том числе:

● Низкие начальные затраты. В отличие от традиционного производства, 3D-печать требует минимальной настройки, что делает ее идеальной для мелкосерийного производства.

● Свобода проектирования: можно легко создавать изделия сложной геометрии и индивидуальные конструкции без дополнительных затрат.

● Быстрое создание прототипов: 3D-печать ускоряет цикл разработки продукта, позволяя предприятиям быстро повторять проекты.

Несмотря на свои преимущества, 3D-печать имеет и некоторые недостатки:

● Высокие производственные затраты для больших объемов. Хотя это экономически эффективно для небольших тиражей, стоимость единицы продукции увеличивается с увеличением объемов.

● Ограниченный выбор материалов. По сравнению с традиционными методами, для 3D-печати по-прежнему используется более узкий спектр материалов, особенно для конкретных промышленных применений.

● Требуется постобработка. Многие детали, напечатанные на 3D-принтере, требуют дополнительных этапов отделки, таких как шлифовка или отверждение, для улучшения внешнего вида и функциональности.

При выборе технологии 3D-печати учитывайте необходимые вам свойства материала, такие как прочность, гибкость и термостойкость. Например, если вам нужны долговечные детали для промышленного применения, лучшим выбором будут технологии 3D-печати металлом, такие как SLS или DMLS.

Если ваш проект требует сложных деталей и высокой точности, такие технологии, как SLA или Material Jetting, предлагают превосходное разрешение. Для функциональных деталей сложной геометрии технология PBF может оказаться лучшим вариантом.

Будущее 3D-печати выглядит многообещающим благодаря постоянным достижениям в области материаловедения, скорости печати и автоматизации. Ожидается, что интеграция искусственного интеллекта (ИИ) и Интернета вещей (IoT) еще больше упростит процесс 3D-печати, создавая более умные и эффективные производственные системы.

3D-печать продолжит менять такие отрасли, как здравоохранение, аэрокосмическая промышленность и производство потребительских товаров. В ближайшие годы мы можем ожидать более широкого внедрения технологий 3D-печати для массовой настройки, производства по требованию и даже экологической устойчивости.

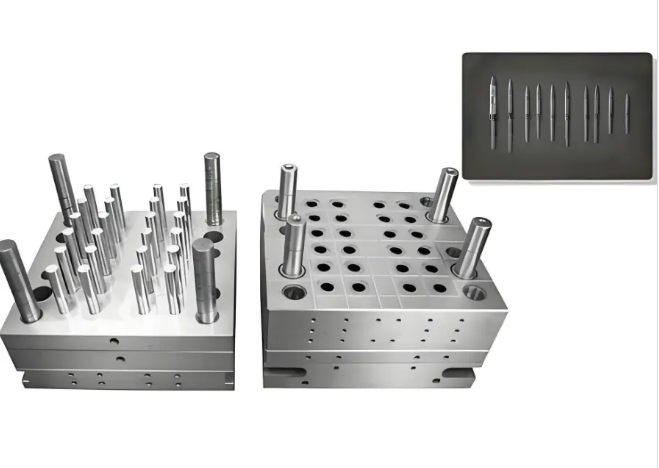

3D-печать предлагает множество преимуществ, включая низкие начальные затраты, свободу проектирования и быстрое прототипирование. Однако это также создает проблемы, такие как высокие затраты на производство больших объемов и ограничения по материалам. Поскольку 3D-печать продолжает формировать производство, компаниям нравится Taizhou Huangyan Guangchao Mould Co., Ltd. предлагают ценные решения. Их инновационные формовочные изделия повышают гибкость и эффективность производства, помогая предприятиям оставаться конкурентоспособными на быстро развивающемся рынке.

Ответ: 3D-печать обеспечивает более быстрое прототипирование, гибкость проектирования и сокращение отходов материалов, что делает ее незаменимым инструментом для таких отраслей, как аэрокосмическая, медицинская и автомобильная.

О: Ключевые преимущества включают низкие затраты на установку, возможность создавать сложные конструкции и настройку. Это также значительно ускоряет процесс прототипирования.

Ответ: Стоимость варьируется в зависимости от используемой технологии и материалов. Однако 3D-печать может быть более рентабельной для небольших тиражей или прототипирования, чем традиционные методы.

Ответ: 3D-печать используется в различных отраслях, таких как прототипирование, создание индивидуальных медицинских имплантатов и производство легких деталей для аэрокосмической и автомобильной промышленности.