Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-02-21 Происхождение:Работает

В сфере современной логистики и управления цепочками поставок пластиковые поддоны стали изменением игры. Эти универсальные платформы, созданные с помощью передовых методов литья, предлагают множество преимуществ по сравнению с их деревянными аналогами. Они не только прочные и легкие, но и устойчивы к влаге, вредителям и химическим веществам, что делает их идеальными для широкого спектра применения. Эта статья углубляется в сложное путешествие пластикового поддона, от его концепции на этапе дизайна до его окончательной формы, готовой революционизировать способ хранимых и транспортируемых товаров.

Конструкция пластиковых поддонов является решающим шагом в обеспечении их функциональности и эффективности. Это начинается с тщательного анализа конкретных потребностей отрасли, которую они будут обслуживать. Такие факторы, как грузоподъемность, укладку и среда, в которой будут использоваться поддоны, тщательно рассмотрены. Например, в отраслях, требующих высоких стандартов гигиены, предпочтительнее, поддоны с гладкими поверхностями и без щелей для процветания бактерий.

Как только требования будут установлены, фаза проектирования начинается, часто используя сложное программное обеспечение для создания точных 3D -моделей. Эти модели позволяют моделировать производительность поддона в различных условиях, гарантируя, что конечный продукт будет соответствовать или превзойти ожидания. Процесс проектирования является итеративным, с несколькими прототипами протестированы и уточняются на основе данных обратной связи и производительности.

Инновационные функции, такие как интегрированные теги RFID для отслеживания, эргономичные конструкции для облегчения обработки и настраиваемые размеры для конкретных применений, все чаще включаются в пластиковые конструкции поддона. Эти достижения не только улучшают полезность поддонов, но и способствуют более эффективным операциям цепочки поставок.

Выбор материала имеет первостепенное значение в производстве пластиковых поддонов. Полиэтилен высокой плотности (HDPE) и полипропилен (PP) являются одними из наиболее часто используемых смол, каждая из которых предлагает уникальные преимущества. HDPE известен своей силой, сопротивлением воздействию и способностью выдерживать экстремальные температуры, что делает его идеальным для применения в тяжелых условиях. С другой стороны, PP является легче и более гибким, подходит для промышленности, требующих частого вращения поддонов и меньшего весового бремени.

Достижения в области материальных технологий привели к разработке смесей и добавок, которые повышают свойства этих смол. Например, добавление стеклянных волокон в HDPE может значительно увеличить его несущую грузоподъемность без большого веса. Аналогичным образом, антистатические добавки могут быть включены для предотвращения наращивания статического электричества, что имеет решающее значение в отраслях, связанных с электронными компонентами.

Воздействие этих материалов на окружающую среду также является растущей проблемой. Многие производители в настоящее время обращаются к переработанным пластмассам в качестве устойчивой альтернативы, уменьшая отходы и углеродный след, связанный с новым пластиковым производством. Этот сдвиг не только решает экологические проблемы, но и предлагает экономически эффективные решения без ущерба для качества и производительности.

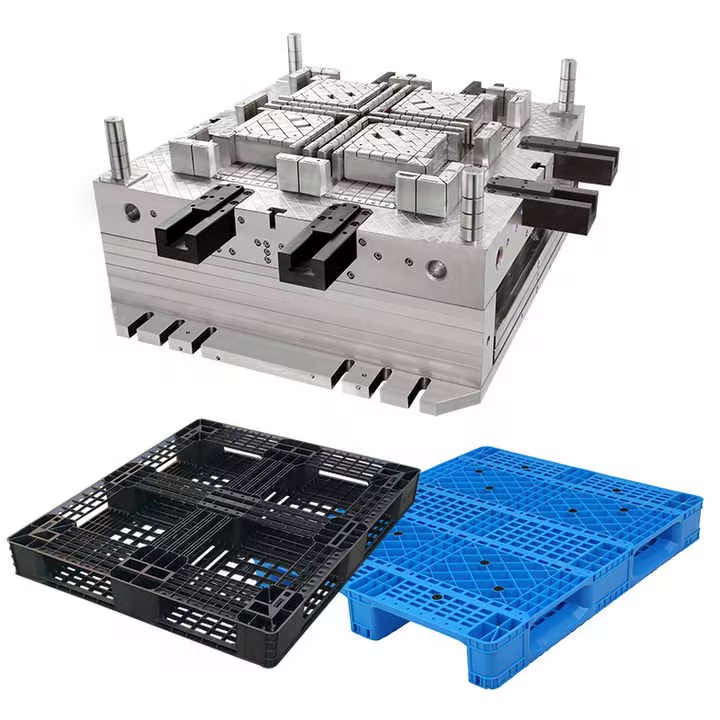

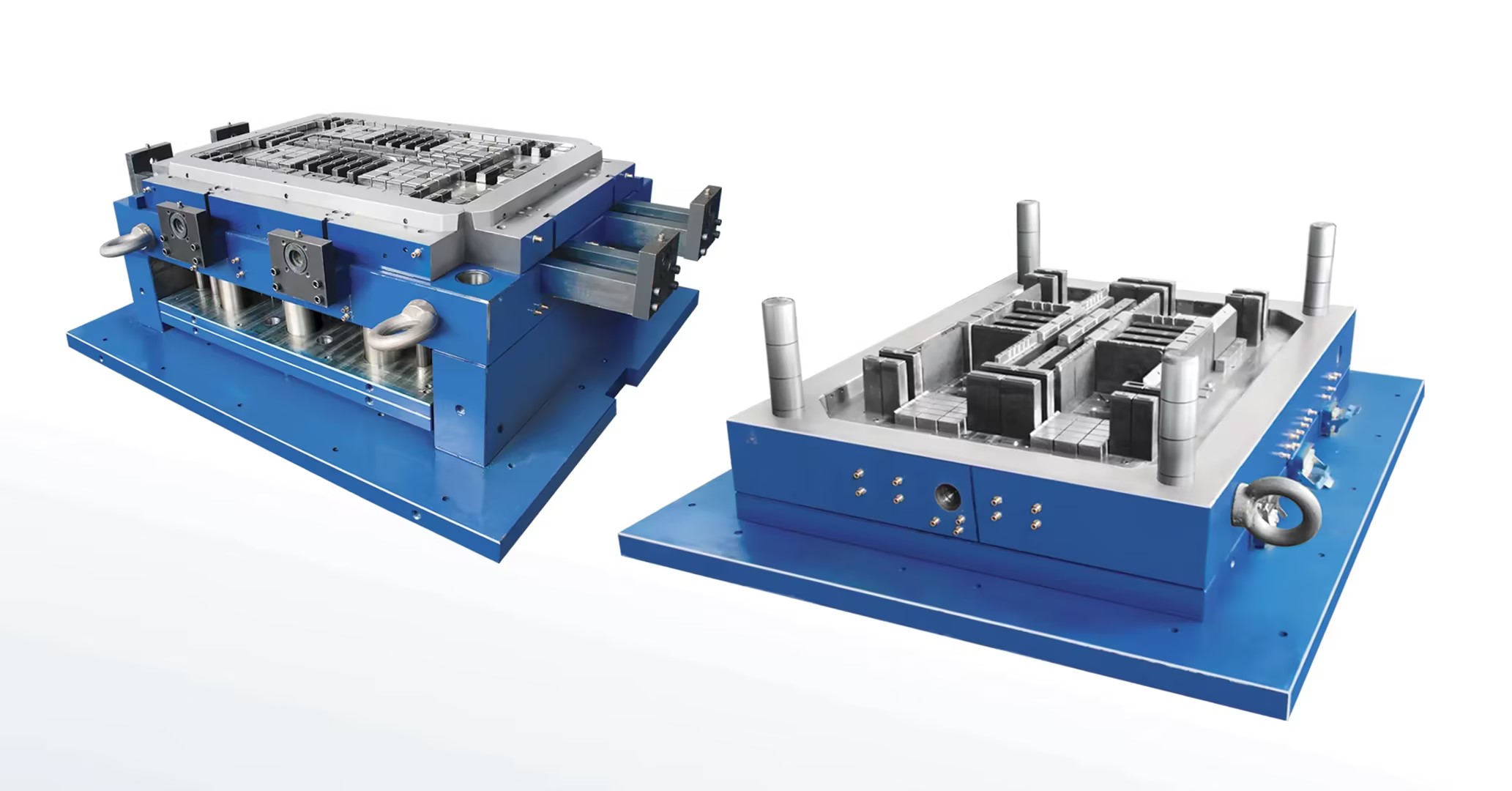

Преобразование пластикового поддона из цифрового дизайна в осязаемый продукт достигается с помощью передовых методов формования, в первую очередь литья под давлением и формованного выдувания. Инъекционное формование является наиболее распространенным методом, используемым для производства пластиковых поддонов. Он включает в себя впрыскивание расплавленного пластика в точно спроектированную форму под высоким давлением. Этот процесс позволяет создавать сложные формы и функции, гарантируя, что каждая деталь дизайна точно воспроизводится в конечном продукте.

С другой стороны, формование для удара используется для производства полых поддонов, которые требуют легкой конструкции без ущерба для прочности. В этом процессе трубка расплавленной смолы накачивается внутри формы, образуя желаемую форму. Этот метод особенно полезен для поддонов, которые необходимо эффективно сложить и транспортировать в больших количествах.

Выбор техники литья зависит от различных факторов, включая сложность дизайна, тип используемой смолы и предполагаемое применение поддона. Оба метода обеспечивают высокую точность и повторяемость, гарантируя, что каждый произведенный поддон соответствует строгим стандартам качества, установленным отраслью.

Путешествие пластикового поддона не заканчивается его производством. Обеспечение его качества и соблюдения отраслевых стандартов является важным шагом, который нельзя упускать из виду. Различные тесты проводятся для оценки эффективности поддона в различных условиях. Они включают в себя нагрузочные тесты, чтобы определить способность поддона к поддержке тяжелых нагрузок без деформирования или разрыва, тестирования стека, чтобы оценить его стабильность при складе, и экологические тесты, чтобы проверить его сопротивление влаге, химическим веществам и изменениям температуры.

Соответствие международным стандартам, таким как ISO, EPAL и CHEP, является обязательным для пластиковых поддонов, используемых в глобальных цепях поставок. Эти стандарты указывают требования к проектированию, производительности и тестированию, гарантируя, что поддоны являются безопасными и надежными для транспортировки товаров в разных видах транспорта и географических мест.

В дополнение к стандартному соответствию, многие производители в настоящее время ищут сертификаты для своих поддонов, например, для антистатических свойств, пожарной стойкости и гигиенических стандартов. Эти сертификаты обеспечивают дополнительный уровень гарантии для клиентов и помогают в укреплении доверия к качеству и производительности продукта.

Как только пластиковые поддоны пройдут все проверки качества и тесты на соответствие, они готовы выйти на рынок. Универсальность пластиковых поддонов делает их пригодными для широкого спектра отраслей, включая продукты питания и напитки, фармацевтические препараты, автомобильную и розничную торговлю. Например, в индустрии пищевых продуктов и напитков гигиена и чистота поддонов имеют первостепенное значение. Пластиковые поддоны, не пористую и простые в чистке, идеально подходят для транспортировки пищевых продуктов и напитков.

В фармацевтической промышленности долговечность и прочность пластиковых поддонов имеют решающее значение для обеспечения безопасного переноса чувствительных продуктов. Возможность настроить размер и особенности пластиковых поддонов также позволяет лучше использовать пространство и более эффективные решения для хранения и транспорта.

Автомобильная промышленность получает выгоду от легкой и складываемой конструкции пластиковых поддонов, что помогает снизить транспортные затраты и оптимизировать пространство склада. Аналогичным образом, розничный сектор находит пластиковые поддоны, полезные для эффективного управления запасами и оптимизированных операций цепочки поставок.

Путешествие пластикового поддона с помощью передовых методов литья является свидетельством инноваций и эффективности, которые могут достичь современные производственные процессы. От тщательного выбора материалов и сложного процесса проектирования до строгого тестирования и универсального применения, пластиковые поддоны действительно произвели революцию в том, как товары хранятся и транспортируются в сегодняшней быстро меняющейся глобальной экономике. Поскольку отрасли продолжают развиваться и требуют более устойчивых и эффективных решений, пластиковые поддоны выделяются как надежный и экологически чистый выбор.