Просмотры:0 Автор:Pедактор сайта Время публикации: 2024-11-04 Происхождение:Работает

Предпочтительной формой для многих жестких пластиковых контейнеров часто является бутылка или банка . Тем не менее, из -за проблемы удаления твердого ядра из формованного куска, производство бутылок и банок - даже те, у кого более широкие шеи - невозможно с традиционными методами литья под давлением.

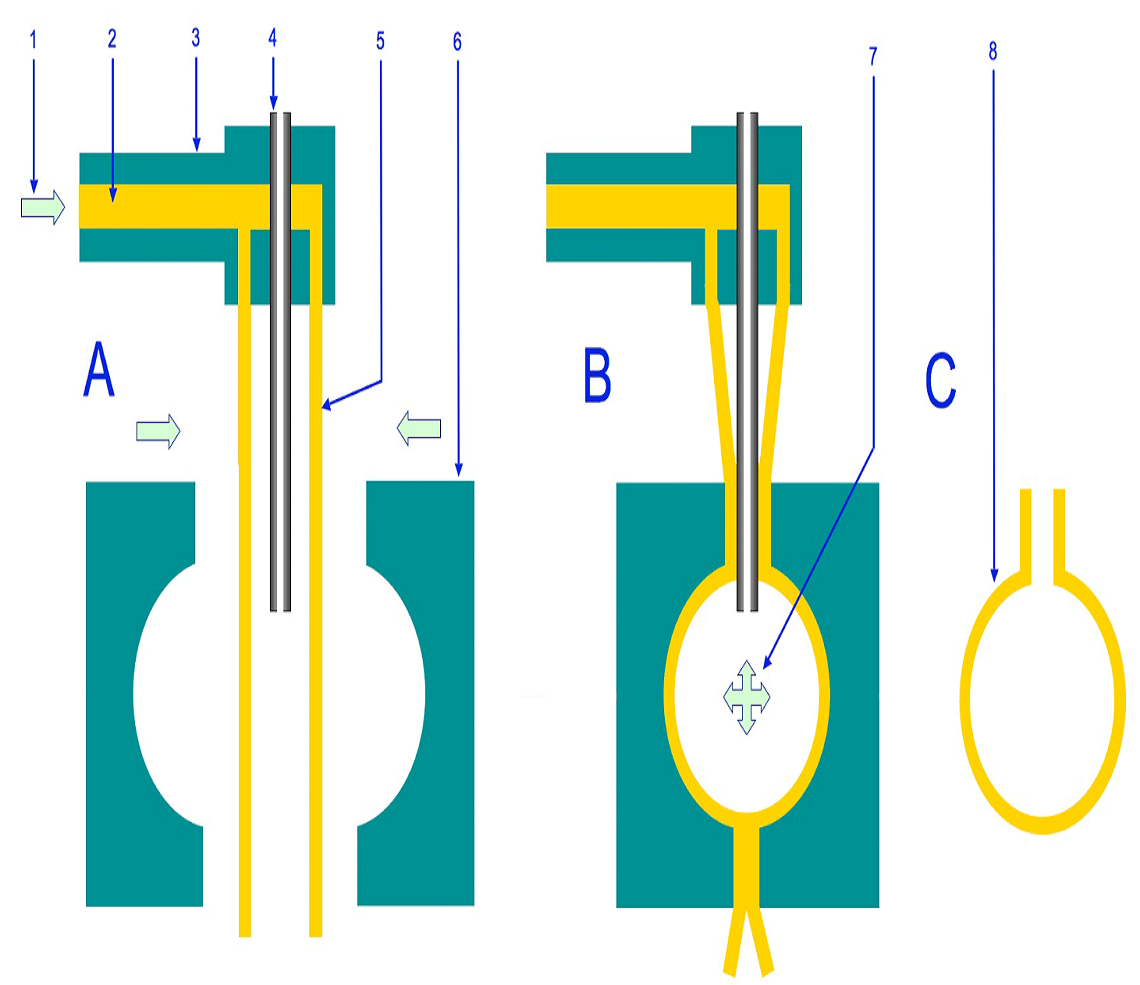

Столетия назад стеклянные воздуходувки обнаружили, что использование давления воздуха является эффективным способом формирования внутренней части такого содержания . Аналогичным образом, в пластиковом производстве, выдудное формование использует давление воздуха, чтобы сформировать внутреннюю часть пластикового объекта внутри формы. Существует два основных типа формования для выдувания : образец из экструзии и формование выдувания в инъекциях.

Пластиковые формы для бутылок представляют собой специально разработанные инструменты, используемые для формирования и производства пластиковых бутылок в больших количествах. Эти формы обычно изготовлены из прочных материалов, таких как сталь или алюминий, чтобы противостоять высоким давлениям и температурам, связанным с процессом литья. Они образуют основу для двух основных типов процессов формования выдувания : образец экструзии и формование выдувания.

Интерьер плесени разработан в точной форме и размерах последней бутылки, и она определяет такие функции, как текстура бутылки, отделка шеи и толщина. Эти формы имеют решающее значение в производственном процессе, чтобы обеспечить консистенцию и качество по каждой производимой бутылке.

Выдувший формование - это метод изготовления, используемая для создания полых пластиковых деталей, а в некоторых случаях - стеклянные бутылки и другие полые конструкции. Этот процесс имеет три первичных типа: образец экструзии, литье в инъекционном выборе и литье от эластичного выпуска.

Процесс формования выдувания начинается с нагрева пластиковой преформы или паризона-кусочки, похожей на трубку с открытым концом, через который можно взорвать,-чтобы сделать его мягким и гибким. После нагрева пластик зажимается в форму, а сжатый воздух впрыскивается, в результате чего пластик расширяется и принимает форму плесени. После охлаждения и упрочнения плесень открывается, и образуемая часть выброшена. Чтобы помочь в охлаждении, часто используются водные каналы внутри формы.

Наличие команды дизайнеров со средним 7-8-летним опытом является значительным активом для плесени Гуанчао. Команда с этим уровнем опыта может понимать и удовлетворить, что дизайн клиента требует более эффективно при выявлении потенциальных проблем на различных этапах проекта и обеспечении эффективных решений.

Во -первых, после получения ваших 2D или 3D -файлов или образцов мы оценим проект, чтобы лучше понять ваши идеи и обеспечить быстрые отзывы.

Далее мы создадим быстрый дизайн 3D -формы. Как только мы получим ваши спецификации проектирования, мы будем искать ваше подтверждение, прежде чем двигаться вперед с процессом создания прототипа плесени.

Кроме того, мы можем предоставить отчеты о анализе DFM (проектирование для производства) и MF (обратная связь с производством) для обеспечения надежности проектирования и осуществимости производства, оптимизации как качества продукции, так и эффективности производства.

После этого мы сосредоточимся на разработке запасных частей для плесени. Этот процесс подчеркивает опыт дизайнера в области точной инженерии и внимания к деталям, обеспечение бесшовной сборки, продления срока службы плесени и повышения эффективности и надежности производства.

Обзоры команд предлагают ценную возможность изучить и корректировать спецификации проектирования, обеспечивая точность и согласованность с требованиями производства. Эти совместные усилия уточняют каждую деталь, повышая производительность плесени и улучшая качество продукции.

Наконец, на этапе уточнения данных плесени окончательное утверждение клиента позволяет нам перейти к фазе производства формы.

Начните с четкой конструкции бутылки, включая ее размеры, форму и любые функции, такие как размер шеи или этикетки.

Используйте программное обеспечение CAD (например, SolidWorks или AutoCAD), чтобы создать подробную 3D -модель бутылки.

Выберите соответствующий тип плесени, такой как подпредь или плесень, в зависимости от конструкции бутылки. Затем создайте ядро, которое определяет внутреннюю форму, и полость, которая описывает внешнюю форму плесени, обеспечивая точную посадку для достижения желаемой формы бутылки. Кроме того, включите систему охлаждения в форму, чтобы эффективно регулировать температуру во время процесса инъекции или формования.

Выберите соответствующие материалы для формы, обычно стали или алюминия, в зависимости от таких факторов, как объем производства и бюджет.

Используйте машины ЧПУ для точного разрезания и формирования компонентов плесени в соответствии с вашими проектными характеристиками. Как только компоненты будут подготовлены, собирайте ядро и полость, гарантируя, что они правильно выровняются, чтобы облегчить плавную работу.

Создайте прототип, используя форму, чтобы определить любые потенциальные проблемы или области для улучшения, а затем внесите необходимые корректировки на основе результатов испытаний, чтобы уточнить конструкцию плесени.

Как только тестирование будет завершено и плесень завершена, вы можете начать массовое производство пластиковых бутылок, используя форму.

Регулярно поддерживайте форму, чтобы обеспечить долголетие и последовательное качество полученных бутылок.

Этот процесс требует тщательного планирования, технической экспертизы и точности на каждом шаге для эффективного производства высококачественных пластиковых бутылок.

Пластиковые бутылки обычно изготавливаются из нескольких общих материалов, каждый из которых выбирается на основе предполагаемого использования бутылки, долговечности и переработки.

1. ПЭТ (полиэтилентерефталат) - широко используется для бутылок с водой, газировкой и соком. ПЭТ легкий, прозрачный и пригодный для переработки, что делает его идеальным для одноразовых бутылок для напитков.

2. HDPE (полиэтилен высокой плотности) - распространен для молочных кувшинов, мощных бутылок и других контейнеров. HDPE непрозрачный, крепкий и обладает хорошей устойчивостью к химическим веществам.

3. LDPE (полиэтилен с низкой плотностью) - часто используется для сжатия бутылок из -за его гибкости, как для кетчупа или меда. LDPE менее жесткий, чем HDPE, но также пригоден для переработки.

4. PP (Polypropylene) - используется для бутылок, крышек и контейнеров, которые необходимо выдерживать более высокие температуры. ПП долговечен и устойчив к тепло.

5. ПВХ (поливинилхлорид) - Иногда используется для бутылок без питания, таких как некоторые чистящие средства. ПВХ является долговечным, но не так часто перерабатывается из -за экологических проблем.

Каждый тип пластика имеет свои собственные характеристики с точки зрения безопасности, долговечности и воздействия на окружающую среду, влияя на выбор материала на основе предполагаемой функции бутылки.

В заключение, создание пластиковых бутылок является сложным процессом, включающим специализированный дизайн, инструменты и материалы. С помощью таких методов, как экструзия и инъекционное блюс , производители достигают консистенции, эффективности и качества производства бутылок . Выбор материала-от PET для легких бутылок для напитков в HDPE для устойчивых к химическим контейнерам-зависит от конкретных требований к применению и долговечности.

Guangchao Flom иллюстрирует опыт в разработке пластиковых форм для бутылок , причем опытные команды управляют каждым фазом проекта от концепции до окончательного производства. Придерживаясь детального планирования, точного инженера и тщательного тестирования, производители обеспечивают производство высококачественных пластиковых бутылок, которые удовлетворяют различные потребности в отрасли.