Просмотры:0 Автор:Pедактор сайта Время публикации: 2025-04-18 Происхождение:Работает

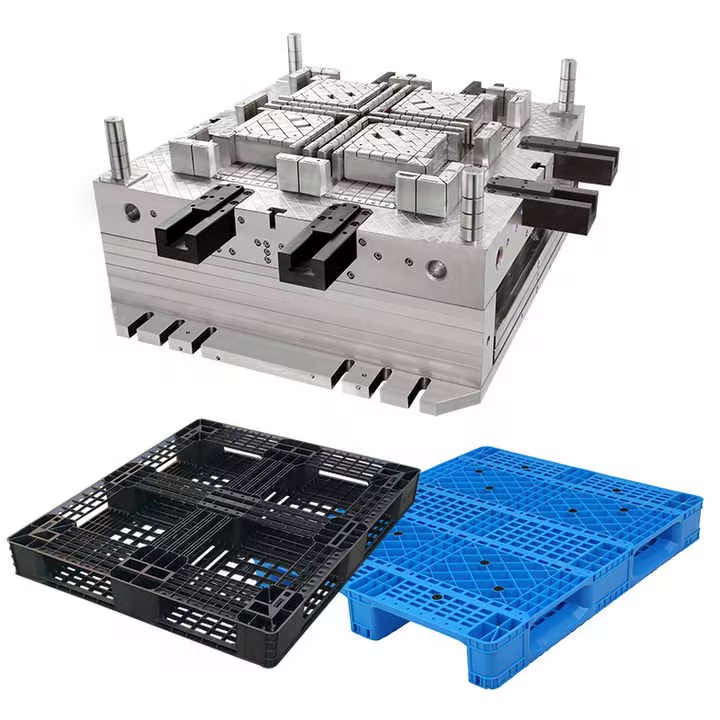

В сфере литья пластиковой инъекции , понимание тонкостей между одноэтажными и мультиколесными формами имеет первостепенное значение для производителей, стремящихся оптимизировать эффективность производства и качество продукции. Эти формы служат основой массового производства в различных отраслях, от автомобильной до потребительской товаров. В то время как оба типа форм используются для производства идентичных или аналогичных компонентов, они значительно различаются по проектированию, стоимости, скорости производства и применению. Эта статья углубляется в различия между одноэтажными и многоэтажными формами, обеспечивая всесторонний анализ, который охватывает технические характеристики, экономические соображения и практические применения. Изучая эти различия, производители могут принимать обоснованные решения, которые соответствуют их производственным целям и оперативным возможностям. Для экспертных пониманий высококачественных форм, рассмотрите возможность изучения наших предложений по товарной форме.

Инъекционное формование - это производственный процесс для производства деталей путем введения расплавленного материала в форму. Он широко используется для изготовления предметов из пластиковых безделушек до сложных автомобильных компонентов. Формы, используемые в этом процессе, имеют решающее значение, поскольку они определяют форму и поверхность конечного продукта. Понимание фундаментальной механики литья под давлением обеспечивает основу для оценки нюансов между одноэтажными и мультиколенными формами.

Процесс включает в себя нагревание пластиковых гранул до тех пор, пока они не станут расплавленными, а затем вводят этот расплавленный пластик под высоким давлением в полость формы. После охлаждения и затвердевания деталь выброшена. Этот цикл повторяется для массового производства. Эффективность и качество этого процесса в значительной степени зависят от дизайна и типа используемой плесени.

Формы с одной кавитикой предназначены для производства одной части на цикл впрыска. Они проще в дизайне и часто используются для производства низкого объема или продуктов, которые требуют исключительной точности. Первоначальные инвестиции, как правило, ниже по сравнению с мульти-кавитими, что делает их подходящими для стартапов или специализированных производств.

Стоимость снижения авансовой стоимости инструмента.

Более простой дизайн плесени, приводящий к более короткому сроку прохождения производства.

Проще говоря, и более низкий риск дефектов за цикл.

Больший контроль над качеством отдельной части.

Более медленные показатели производства из -за одной части за цикл.

Более высокие затраты на единицу при масштабировании производства.

Не идеально подходит для быстрого удовлетворения требований большого объема.

Многокавитанные формы оснащены несколькими полостями в пределах одной формы, что позволяет производить несколько частей на цикл впрыска. Они спроектированы для производства больших объемов, значительно повышая эффективность производства. Полости могут быть идентичными, производя несколько копий одной и той же части, или семейные формы, производящие разные части в одном цикле.

Увеличение производственного производства, сокращение времени выполнения заказа.

Более низкие затраты на единицу из-за экономии масштаба.

Эффективное использование машин для литья впрыска.

Идеально подходит для быстрой удовлетворения крупных рыночных требований.

Более высокие начальные затраты на инструмент и сложность.

Увеличение потенциала изменчивости между полостями.

Более сложное обслуживание и более длительное время настройки.

Требуется более мощные инъекционные формовочные машины.

Основное техническое различие заключается в конструкции плесени и количестве полостей. Формы с одной кавитикой имеют одну полость, в то время как мульти-кавити-формы содержат несколько полостей, иногда до 128 или более. Эта разница влияет на размер плесени, требования к инъекционной формованной машине и общий производственный процесс.

Однократные формы являются простыми, что облегчает их проектирование, производство и обслуживание. Многокавитанные формы требуют точной инженерии, чтобы обеспечить равномерное заполнение, давление и охлаждение по всем полостям. Эта сложность требует передовых технологий и опыта в производстве плесени.

Многокавитанные формы требуют машин с более высокой силой зажима и вместимостью для размещения увеличенного количества полостей. Это требование может привести к дополнительным инвестициям в машины. Напротив, формы с одной точностью могут работать на более мелких и менее дорогих машинах.

С экономической точки зрения выбор между одноэтажными и мульти-кавитиями, зависит от таких факторов, как объем производства, бюджет и стоимость за часть. Производители должны проанализировать эти аспекты, чтобы определить наиболее экономичный вариант для их конкретных потребностей.

| Аспект | одноэтажной плесени | многосетенной формы |

|---|---|---|

| Первоначальная стоимость инструмента | Ниже | Выше |

| Скорость производства | Помедленнее | Быстрее |

| За единицу стоимости | Выше | Ниже |

| Затраты на техническое обслуживание | Ниже | Выше |

Проведение анализа безубыточности помогает определить, какой объем производства инвестиции в мульти-кавитискую форму становятся более экономически эффективными, чем форма с одной кавити. Как правило, более высокие объемы благоприятствуют мульти-кавити, из-за снижения затрат на единицу, несмотря на более высокие первоначальные инвестиции.

Контроль качества является критическим аспектом литья под давлением. Тип плесени влияет на консистенцию и качество полученных частей. Однократные формы обеспечивают лучший контроль над каждой частью, снижая риск изменчивости. Многокавитанные формы могут вводить несоответствия, если не точно спроектированы и поддерживаются.

В мульти-кавитистических формах, обеспечение того, чтобы все полости заполнялись равномерно, имеет важное значение. Изменения температуры, давления или конструкции пресс -формы могут привести к расхождениям между частями. Расширенное программное обеспечение для моделирования и анализ потока плесени часто используется для снижения этих рисков.

Дефекты в однократных формах влияют только на одну часть за цикл, что облегчает их изоляцию и адрес. В мульти-кавитовых формах дефект в форме может влиять на несколько деталей одновременно, потенциально увеличивая отходы и требуя более широких мер по обеспечению качества.

Выбор между одноэтажными и мульти-кавитимимимимириями зависит от конкретного применения и производственных требований. Такие факторы, как сложность продукта, необходимая точность, ожидаемый объем производства и бюджетные ограничения, играют ключевую роль в этом решении.

Производство производства с низким объемом.

Высокие детали, требующие строгого контроля качества.

Прототипирование и фазы разработки продукта.

Бюджетные ограничения на начальные затраты на инструмент.

Большой объем производства.

Снижение производственных затрат на единицу.

Продукты с менее строгой точностью индивидуальной части.

Установленные продукты с последовательным спросом.

Достижения в области технологий размыли линии между ограничениями однократных и мульти-кавити. Усовершенствованные методы производства и материалы улучшили производительность и осуществимость обоих типов плесени в различных применениях.

Системы горячих бегунов поддерживают пластик в расплавленном состоянии внутри формы, уменьшая отходы и улучшая время цикла. Они особенно полезны в формах мульти-кавити, повышая эффективность и качество частичности.

Использование передовых материалов, таких как закаленная сталь или алюминиевые сплавы, может продлить срок службы плесени и улучшить теплопроводность. Эти материалы могут быть адаптированы в соответствии с конкретными потребностями одноэтажных или мульти-кавити.

Изучение реальных сценариев, в которых производители выбрали один тип плесени, а не другой дает практическое представление о процессе принятия решений и результатах.

Компания по медицинским устройствам потребовалось очень точные компоненты со строгим нормативным соответствием. Выбор форм для однократной кавиты гарантировал каждую часть соответствовать точным спецификациям, что приводит к нулевым дефектам и полному соответствию отраслевым стандартам.

Производителю потребительских товаров, необходимый для производства миллионов пластиковых крышек для бутылок для напитков. Использование формы из 64 кавити резко сокращало время производства и затраты, что позволяет компании эффективно удовлетворить рыночный спрос.

Устойчивость становится все более важным в производстве. Выбор типа плесени может повлиять на потребление энергии, отходы материала и общий район окружающей среды.

Многокавитанные формы с горячими системами бегуна уменьшают отходы материала, исключая бегунов и литников, которые затвердевают и становятся ломами. Эта эффективность способствует снижению потребления сырья и производства отходов.

Производство нескольких частей на цикл в мульти-кавитовых формах может снизить потребляемую энергию на часть. Тем не менее, более крупные машины могут компенсировать некоторые из этих сбережений. Формы с одной кавитикой используют более мелкие машины, но производят меньше деталей, что влияет на общую энергоэффективность.

Индустрия инъекционного литья постоянно развивается с достижениями в области технологий и изменением рыночных требований. Понимание будущих тенденций помогает производителям оставаться конкурентоспособными и принимать дальновидные решения относительно выбора плесени.

Увеличение автоматизации в процессах литья под давлением повышает эффективность и согласованность. Умные заводы используют аналитику данных и машинное обучение для оптимизации производства, делая как одноэтажные, так и мульти-кавити, более эффективными в различных сценариях.

Спрос на индивидуальные продукты и более короткие жизненные циклы продукта поощряет использование однократных форм для быстрого прототипирования. Аддитивные производственные технологии, такие как 3D -печать, дополняют традиционное литье инъекционного литья, обеспечивая гибкость в проектировании и производстве.

Выбор между одноэтажными и мульти-кавитиями является критическим решением, которое влияет на эффективность производства, стоимость и качество продукции. Формы с одной кавитикой обеспечивают простоту, точность и более низкие начальные затраты, подходящие для производства с низким объемом или высоким разрешением. Многокавитанные формы обеспечивают более высокую производительность и более низкие затраты на единицу, идеально подходящие для крупномасштабного производства. Производители должны учитывать их конкретные потребности, ресурсы и рыночные требования при выборе этого выбора. Понимая различия и оценивая преимущества и ограничения каждого типа плесени, предприятия могут оптимизировать свои производственные процессы. Для высококачественных решений для плесени, адаптированных к разнообразным промышленным потребностям, исследуйте наши прочные предложения товарных плесени .